Application

Dosage continu de silicones ayant des viscosités comprises entre 10 000 et 500 000 mPa.s vers une extrudeuse où le produit sera mélange avec des polymères. Les pulsations doivent être évitées pour garantir la qualité du résultat final.

Problème

Avant de contacter Suurmond, le client utilisait une pompe à piston dont les capacités, à cause de la viscosité, étaient limitées. En conséquence, la qualité du produit final était altérée par le débit pulsatoire. Le client ne connaissant pas de meilleure façon de procéder, il avait accepté le fait qu’il n’y a pas d’autre méthode pour doser ce produit.

Le client ne connaissant pas de solution permettant de mesurer précisément le débit d’un produit très épais, il lui était impossible d’atteindre la précision souhaitée de 1%.

Challenges

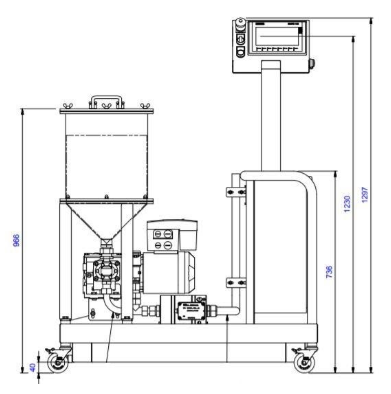

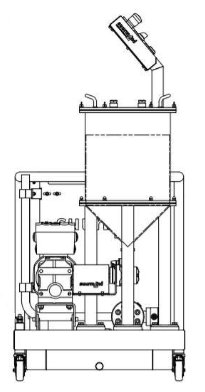

- Concevoir une unité de dosage compacte et facile d’installation

- Inclure un réservoir, une pompe, un débitmètre et une unité de contrôle

- Facilité de raccordement à une des entrées de l’extrudeuse

- Mobile, installation et déconnexion rapide

- L’unité doit pouvoir pomper et doser des produits avec des viscosités très différentes

- Limite : NPSH

Notre solution

Une unité mobile, conçue spécifiquement pour s’insérer dans l’espace réservé à cet effet au sein du laboratoire, pouvant être raccordé à l’extrudeuse par un tuyau et 5 mètres de câble d’alimentation. L’interface homme machine est positionnée de sorte que l’opérateur puisse facilement accéder à l’unité depuis les panneaux opérateurs de l’extrudeuse.

Comme le client souhaitait mesurer le débit d’un media très épais, un débitmètre volumétrique à vis a été retenu. Avec ce débitmètre, le débit est mesuré par l’automate en analysant la Vitesse de rotation de la vis.

Pompe à engrenage avec entrée conique

Pour cette unité, nous avons choisi une pompe Maag HYDROLUB® de taille 22/6. Comme il ne s’agit pas d’une application pharmaceutique, l’inox n’était pas nécessaire et l’acier de la pompe HYDROLUB® est parfaitement compatible avec les silicones utilisés. Plutôt qu’une vanne de sécurité pouvant se révéler peu fiable à cause de la viscosité des produits, la pompe est protégée grâce à un transmetteur de pression. L’algorithme de contrôle standard d’un système de dosage suurDOS® a pu être utilisé, cependant augmenté par l’alarme de surpression et l’acquisition des données.

Réservoir haute pression

Pendant la phase de chiffrage, il est apparu évident que le remplissage de la pompe serait un problème. Afin de minimiser la NPSH requise, une pompe à entrée conique a été retenue et montée directement sous le réservoir. La sortie du réservoir est en réalité l’entrée de la pompe. Ce réservoir est conçu pour une pression atmosphérique tout en sachant que pour de telles viscosités il pourra être nécessaire d’appliquer une pression.

Lors des tests d’acceptation chez le fournisseur (FAT), avec les deux liquides utilisés (10 et 600 Pa.s), il est apparu que les liquides à forte viscosité ne s’écoulaient pas suffisamment dans la pompe. Il était nécessaire d’apporter une pression supplémentaire pour forcer le média dans la pompe. Dès qu’il entre en mouvement, le cisaillement créé modifie la rhéologie du liquide et la pompe se remplit. Ainsi, le client a décidé d’investir dans un second réservoir pouvant facilement remplacer l’existant grâce à une conception modulaire.

Les réservoirs sont conçus pour un remplissage et un nettoyage facilités grâce à un design novateur.

Résultat

Grâce à cette unité de dosage, le client a réussi à obtenir un débit constant et facilement réglable. La précision obtenue supérieure à 1% améliore considérablement la qualité des essais et du produit final. Les utilisateurs sont enthousiasmés par l’aspect intuitif du système.

Le client avait également une demande particulière : pouvoir utiliser une souris au cas où l’écran tactile devienne insensible. Cela a facilement été obtenu en déportant le port USB standard de l’écran de l’automate pour le rendre accessible depuis l’armoire. Nous en avons fait un nouveau standard pour les unités suurDOS®.

Conclusion du client : “Le nom de Suurmond signifie conception sur mesure avec une grande flexibilité”. Les études menées par Suurmond pour trouver une solution qui satisfasse les besoins techniques tout comme les exigences de budget ont été très appréciées.

Vue de côté du système suurDOS®

Vue de face du système suurDOS®